Tại Nhà ga hành khách T1, Cảng HKQT Nội Bài, hàng trăm mét băng tải hành lý vẫn miệt mài chuyển động gần như không nghỉ suốt 18 tiếng mỗi ngày. Ít ai biết, đằng sau guồng quay liên tục ấy là một sự lãng phí lớn về điện năng và sự phụ thuộc gần như hoàn toàn vào hãng sản xuất nước ngoài. Bằng trí tuệ và lòng yêu nghề, những người thợ của Đội Cơ khí, Trung tâm Khai thác ga Nội Bài đã giải thành công bài toán hóc búa này, mang về giá trị làm lợi khoảng 1,6 tỷ đồng mỗi năm và hơn thế nữa là niềm tự hào về sự tự chủ công nghệ.

Nhóm tác giả của những sáng kiến cải tiến kỹ thuật mang lại giá trị tiền tỷ cho đơn vị: Anh Nguyễn Quốc Tiến Thắng, Nguyễn Thế Toán và Lê Văn Nguyên (theo thứ tự từ trái sang).

Bài toán khó mang tên "sự phụ thuộc"

Hệ thống xử lý hành lý (BHS) tại Nhà ga T1 là một hệ thống phức tạp, được ví như "mạch máu" vận chuyển của nhà ga. Tuy nhiên, trong nhiều năm, "mạch máu" này lại hoạt động với nhiều hạn chế cố hữu do sự phụ thuộc hoàn toàn vào nhà sản xuất Beumer Group. Các kỹ sư, công nhân vận hành hệ thống luôn ở trong một thế bị động.

Giao diện giám sát và điều khiển SCADA, vốn là "bộ não" của hệ thống, lại là một "hộp đen" không thể can thiệp. Đội ngũ kỹ thuật của Cảng không thể thay đổi bố cục, màu sắc hiển thị trạng thái hoạt động của băng tải, vốn dễ gây nhầm lẫn. Việc thiết lập thêm dù chỉ một máy trạm giám sát cũng là điều bất khả thi, hệ thống bị khóa cứng ở con số 02 máy trạm mặc định. Nghiêm trọng hơn, nếu hệ thống máy chủ xảy ra lỗi hiển thị, họ không thể tự sửa chữa mà phải chờ đợi chuyên gia của hãng. Rủi ro treo lơ lửng: chỉ cần máy chủ gặp sự cố và dừng hoạt động, trạng thái của toàn bộ hệ thống sẽ không được giám sát và điều khiển, gây mất kiểm soát, mất an toàn và ảnh hưởng nghiêm trọng đến chất lượng dịch vụ của Cảng.

Ekip bên hệ thống giám sát và điều khiển SCADA

Bên cạnh sự phụ thuộc về phần mềm, một sự lãng phí hữu hình khác diễn ra hàng ngày. Theo cấu trúc điều khiển của nhà sản xuất, toàn bộ hệ thống hoạt động liên tục từ khi bắt đầu phục vụ chuyến bay đầu tiên đến khi kết thúc chuyến bay cuối cùng, sau 15 phút hệ thống mới được dừng hoạt động hoàn toàn. Việc này đồng nghĩa hệ thống chạy không tải trong nhiều giờ, gây lãng phí lớn về điện năng, tăng chi phí khai thác và làm giảm tuổi thọ của hàng trăm động cơ, trang thiết bị.

Trăn trở trước thực trạng đó, trong một buổi sinh hoạt chuyên đề, Chi bộ Đội Cơ khí đã xác định việc nghiên cứu làm chủ công nghệ, thực hành tiết kiệm là một nhiệm vụ chính trị trọng tâm. Đồng chí Bí thư Chi bộ nhấn mạnh: 'Chúng ta không thể mãi bị động. Phải phát huy trí tuệ của chính những người thợ, những kỹ sư, những đảng viên đang ngày đêm gắn bó với máy móc'. Chính sự định hướng và khích lệ kịp thời đó đã thổi bùng lên ngọn lửa quyết tâm, thôi thúc nhóm kỹ sư, công nhân gồm các anh Nguyễn Thế Toán, Nguyễn Quốc Tiến Thắng và Lê Văn Nguyên bắt tay vào một hành trình đầy thách thức: "giải mã" công nghệ để làm chủ hệ thống.

Dẫn dắt nhóm là anh Nguyễn Thế Toán, Phó bí thư chi bộ, Phó Đội trưởng Đội Cơ khí. Anh chia sẻ: 'Lúc bắt đầu cũng nhiều gian nan, có nhiêu đêm hết ca rồi ekip vẫn ở lại để tìm ra mấu chốt của vấn đề. Dù vất vả, nguồn lực còn hạn chế, song với trách nhiệm của người đảng viên, của người cán bộ kỹ thuật, chúng tôi tự nhủ phải làm bằng được để không phụ lòng tin của anh em, của lãnh đạo'.

Hành trình “giải mã” và “trái ngọt” 1,6 tỷ đồng

Với tinh thần "dám nghĩ, dám làm", nhóm tác giả đã vạch ra một kế hoạch hành động kép: vừa xây dựng một máy trạm SCADA dự phòng để giành lại thế chủ động, vừa sửa đổi chương trình điều khiển PLC để tiết kiệm điện năng.

Các kỹ sư miệt mài với công trình xây dựng máy trạm SCADA dự phòng

Hành trình "giải mã" công nghệ của hãng không hề dễ dàng. Đó là những ngày đêm miệt mài nghiên cứu, "dịch ngược" những dòng code phức tạp, thử nghiệm trên các mô hình giả lập. Bằng sự kiên trì và kiến thức chuyên môn vững vàng, họ đã thành công trong việc xây dựng một máy trạm SCADA dự phòng "made in Noi Bai" có thể hoạt động hiệu quả song song với máy trạm của hãng. "Bộ não" mới này đã trao lại quyền kiểm soát cho những người thợ Nội Bài. Họ có thể chủ động điều chỉnh cấu trúc hệ thống theo thực tế, loại bỏ các nút chức năng không cần thiết và thêm vào những tính năng phù hợp hơn với nhu cầu vận hành. Sự phụ thuộc vào hãng sản xuất Beumer Group đã giảm đi đáng kể.

Song song đó, "mỏ vàng" tiết kiệm năng lượng cũng được khai phá. Nhóm đã can thiệp sâu vào chương trình điều khiển PLC, bổ sung một tính năng vô cùng quan trọng: tự động dừng khi không có hành lý. Một tham số thời gian được thiết lập, sau 30 giây, nếu cảm biến không phát hiện ra hành lý, băng tải sẽ tự động dừng hoạt động, khi cảm biến phát hiện ra hành lý, băng tải sẽ tự động hoạt động trở lại.

Hai kỹ sư thực hiện kiểm tra hệ thống điện.

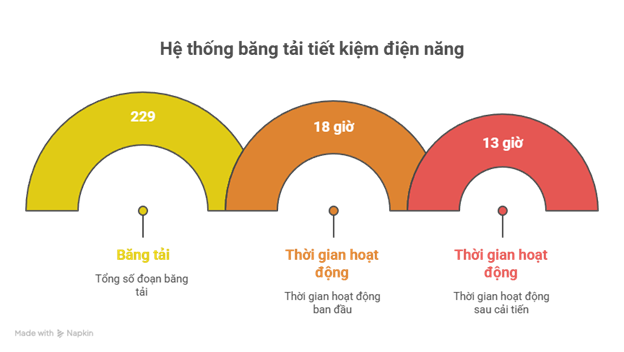

Giải pháp tưởng chừng đơn giản này đã mang lại kết quả vượt ngoài mong đợi. Sau khi đưa vào khai thác trên toàn bộ 229 đoạn băng tải, tổng thời gian hoạt động trong ngày của hệ thống giảm từ 18 giờ xuống chỉ còn 13 giờ, tiết kiệm được 5 giờ hoạt động. Các phép đo lường chi tiết cho thấy, mỗi đoạn băng tải với công suất trung bình 1,5 kW đã tiết kiệm được 6,5 kWh (6.5 số điện) mỗi ngày. Tổng chi phí điện năng tiết kiệm được cho cả hệ thống trong một tháng là 44.655 kWh, tương đương hơn 133 triệu đồng. Con số ấn tượng của cả năm là: tiết kiệm 535.860 số điện, mang lại giá trị làm lợi khoảng 1,6 tỷ đồng.

Sáng kiến giúp giảm đáng kể thời gian hoạt động của hệ thống băng tải

"Trái ngọt" mà sáng kiến mang lại không chỉ đong đếm bằng tiền. Đó là sự chủ động trong vận hành, sửa chữa. Đó là hệ thống hoạt động an toàn, hiệu quả hơn, góp phần nâng cao chất lượng dịch vụ. Đó còn là việc giảm tiếng ồn công nghiệp và tăng tuổi thọ cho trang thiết bị, một lợi ích bền vững cho tương lai.

Hành trình 'giải mã' công nghệ của những người thợ Nội Bài không chỉ mang lại giá trị kinh tế. Đó còn là một minh chứng sống động cho hiệu quả của việc học tập và làm theo tư tưởng, đạo đức, phong cách Hồ Chí Minh đi vào thực chất. Từ lời dạy của Bác về thực hành tiết kiệm, chống lãng phí, họ đã biến nó thành một sáng kiến cụ thể, tiết kiệm cho đơn vị 1,6 tỷ đồng mỗi năm.

Sức lan tỏa từ một phong trào sáng tạo

Thành công của đề tài SCADA và PLC không phải là một điểm sáng đơn lẻ, mà là kết quả tất yếu của một phong trào thi đua lao động, sáng tạo được duy trì và khuyến khích trong nhiều năm tại Đội Cơ khí - Trung tâm Khai thác ga Nội Bài nói riêng và Cảng HKQT Nội Bài nói chung. Tinh thần "dám nghĩ, dám làm" đã trở thành một nét văn hóa, lan tỏa thành hàng loạt các sáng kiến, cải tiến kỹ thuật mang lại hiệu quả kinh tế - xã hội to lớn.

Thêm một ví dụ tiêu biểu như việc sửa chữa bánh lốp cầu hành khách, thay vì mua mới với giá 350 triệu đồng/bánh, đội đã hợp tác với nhà thầu trong nước để bọc lại lớp cao su với chi phí chỉ 40-50 triệu đồng, giảm 85% chi phí.

Thay vì phải nhập ngoại cả bánh lốp cầu hành khách, đơn vị chỉ cần mua riêng lốp cao su, tiết kiệm chi phí và thủ tục hành chính.

Một minh chứng xuất sắc khác là sáng kiến cải tiến bộ càng bảo vệ chống va chạm tại cụm bánh lốp cho 28 cầu hành khách tại Nhà ga T2. Hệ thống cảm biến nguyên bản của nhà sản xuất (loại Tape Switch) bộc lộ nhiều nhược điểm khi hoạt động ngoài trời: tuổi thọ thấp (khoảng 4 năm), lắp đặt khó khăn và giá thành đặc biệt cao, lên tới gần 30.000.000 đồng cho một cảm biến. Đứng trước bài toán vừa phải đảm bảo an toàn tuyệt đối theo quy định của Cục Hàng không Việt Nam, vừa phải tối ưu chi phí, Đội Cơ khí đã nghiên cứu, thiết kế và chế tạo thành công giải pháp thay thế bằng cơ cấu công tắc giới hạn hành trình. Giải pháp "made in Noi Bai" này có độ bền vượt trội với chỉ số chống bụi, chống nước IP67, phù hợp với điều kiện thời tiết khắc nghiệt, trong khi giá thành chỉ còn khoảng 4,3 triệu đồng/bộ. Sáng kiến không chỉ giúp Cảng chủ động hoàn toàn trong việc sửa chữa, nâng cao an toàn cho 28 cầu hành khách hiện hữu mà còn có thể áp dụng ngay cho dự án mở rộng nhà ga T2 trong tương lai.

Những nụ cười của người kỹ sư khi nhận lại những thành quả bước đầu

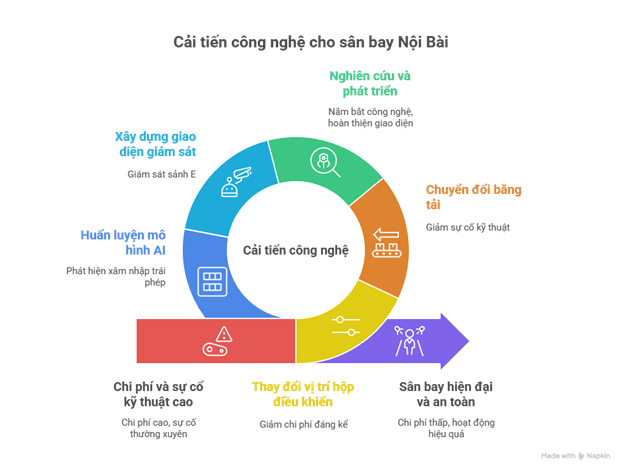

Hàng loạt cải tiến khác cũng cho thấy trí tuệ và sự tinh thông nghề nghiệp của đội ngũ: thay đổi vị trí hộp điều khiển OP VDGS giúp giảm chi phí từ 72 triệu xuống còn 6 triệu/cái; chuyển đổi băng tải cong (giá 90-150 triệu) thành băng tải thẳng (vật tư có sẵn trong nước) để giảm sự cố kỹ thuật.

Một kỹ sư Đội cơ khí đi kiểm tra hệ thống bánh lốp cầu hành khách

Đó là những con số biết nói của một tập thể luôn trăn trở, tìm tòi, biến thách thức thành cơ hội. Họ đã chứng minh rằng, người lao động Việt Nam hoàn toàn có thể làm chủ những công nghệ phức tạp, tối ưu hóa quy trình và tạo ra những giá trị đột phá.

Hướng tới tương lai

Dù đã đạt được những thành quả đáng khích lệ, nhóm tác giả vẫn chưa dừng lại. Ngọn lửa đam mê sáng tạo vẫn đang bùng cháy với những định hướng cho tương lai. Mục tiêu trước mắt là tiếp tục nghiên cứu để nắm bắt toàn bộ công nghệ của hệ thống xử lý hành lý, hoàn thiện giao diện giám sát và điều khiển cho cả nhà ga hành khách T1. Xa hơn, nhóm đang bắt tay xây dựng giao diện giám sát cho sảnh E và đặc biệt là nghiên cứu, huấn luyện mô hình AI để phát hiện người xâm nhập trái phép vào băng tải hành lý tại nhà ga hành khách T2, góp phần đảm bảo an ninh an toàn hàng không.

Chia sẻ với người viết, anh Nguyễn Thế Toán – Phó Đội trưởng Đội Cơ khí – Trung tâm Khai thác ga Nội Bài cho biết: “Sáng kiến của nhóm đã được đưa vào vận hành hơn 1 năm nay, hoạt động ổn định. Nhóm đang tiếp tục phát triển thêm các tính năng ưu việt hơn ví dụ như vẫn tận dụng hệ thống camera hiện hữu, tích hợp trí tuệ nhân tạo để lập trình và đào tạo cho AI nhận diện phát hiện khi có người xâm nhập băng tải hành lý, hệ thống băng tải sẽ lập tức dừng lại…” Anh Toán cho biết ý tưởng này vẫn đang trong quá trình hoàn thiện, chạy thử nên sẽ có thông tin khi hệ thống vận hành thông suốt, góp phần đảm bảo an toàn cho hệ thống băng tải hành lý tại Cảng.

Cảng HKQT Nội Bài đang từng bước đổi mới hướng tới mục tiêu phát triển bền vững từ tư duy của chính những con người bình dị

Câu chuyện của những người thợ Đội Cơ khí Trung tâm Khai thác ga Nội Bài nói riêng và Cảng HKQT Nội Bài nói chung cho chúng ta thấy vai trò hạt nhân của tổ chức Đảng trong việc khơi dậy tiềm năng, trí tuệ của quần chúng. Đó là câu chuyện về những con người bình dị, ngày đêm nỗ lực cống hiến, biến lòng yêu nghề và tinh thần trách nhiệm thành những sáng kiến triệu đô, góp phần xây dựng Cảng HKQT Nội Bài ngày càng hiện đại, tự chủ và phát triển bền vững.